详细拆解:双齿辊破碎机的每一项优势,如何对应解决煤矿的具体难题?

发布时间:2026-01-07发布者:金联机械

在煤矿生产现场,大块原煤堵塞传送带、湿煤粘料停机、粉尘超标危及安全、高能耗拉高成本、场地受限转场难等难题,一直困扰着生产管理者。双齿辊破碎机作为煤矿破碎环节的“刚需”设备,并非只具备“碎煤”这一项基础功能。其每一项核心优势都对应着煤矿生产的具体痛点,从效率、安全、成本、场地适配等多个维度破解行业难题。下面就详细拆解,看看它是如何凭借自身优势成为煤矿生产的“问题终结者”的。

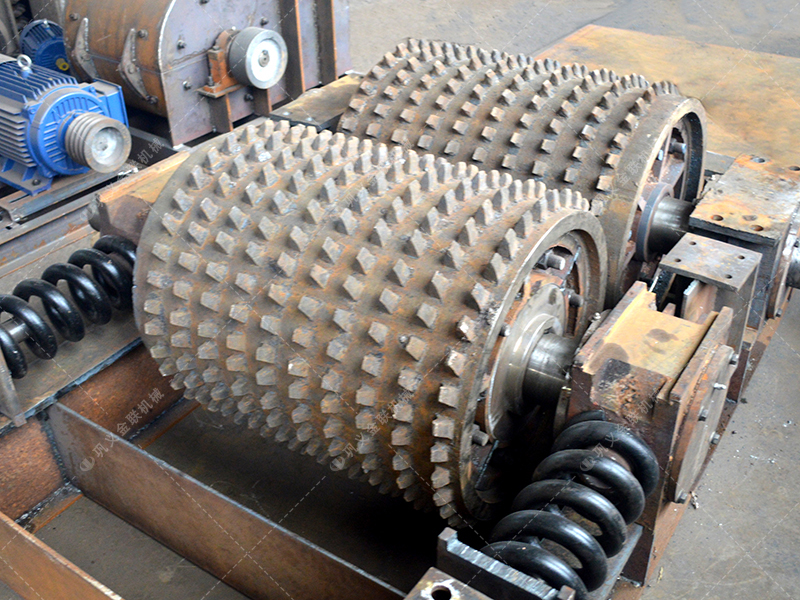

优势一:强适应性且准确控粒,破解“堵料停机”与“资源浪费”难题。煤矿原煤品质复杂,要么夹杂大量矸石,要么水分超标形成湿粘煤,传统破碎机很容易出现堵料故障,导致整条生产线停工;同时传统设备破碎力度难控制,常把煤块碎得太细,既造成资源浪费,又加重后续筛分负担。双齿辊破碎机采用低速大扭矩的剪切破碎方式,搭配深齿辊面设计,能轻松“咬住”并破碎含矸石、含水率15%以上的湿粘煤,从根源避免堵料。更关键的是,它可通过调节辊间距准确控制出料粒度,将成品稳定在50-200毫米,刚好匹配传送带运输和洗选设备的入料要求,既避免过粉碎浪费,又保障后续工序顺畅衔接,解决了传统设备“适配性差”的痛点。

优势二:低噪防尘,煤矿井下空间封闭、通风条件有限,传统高速破碎机作业时粉尘飞扬、噪音刺耳,不仅危害工人健康,还存在粉尘爆炸风险;更可怕的是,设备运转中若遇到锚杆、铁块等异物,易损坏部件并引发安全事故。双齿辊破碎机针对性解决了这些安全隐患:全封闭式结构+除铁器,从源头锁住煤粉,再加上低速运转的特性,大幅降低粉尘浓度和噪音,改善井下作业环境。

优势三:耐磨节能易维护,攻克“高成本”运营难题。煤矿生产追求降本增效,而传统破碎机易损件多、更换频繁,加上能耗高,运营成本居高不下。双齿辊破碎机在成本控制上优势显著:核心辊体采用特殊锰铸合金材料经热处理制成,耐磨性强,一套齿辊可使用8-10个月,且采用单齿盘拼接设计,磨损后可单独修复,无需整体更换,大幅降低配件和维修成本;其独特的“旋转网格筛”效应,让合格粒度的煤块直接通过,无需重复破碎,较传统设备节能25%-30%,长期运行可节省大量电费。

优势四:结构紧凑安装灵活,破解“场地受限+转场困难”难题。煤矿作业场景复杂多样,井下采掘顺槽空间狭窄、地面老厂改造场地有限,部分露天矿还需频繁转场作业,传统破碎机体积庞大、安装繁琐,难以适配这些需求。双齿辊破碎机采用箱式整体结构,高度和占地面积小运行稳定,能轻松嵌入井下狭小空间或地面原有生产布局,无需大规模改造土建基础。其安装流程简单,仅需平整地面并固定基础螺栓,几天内即可完成安装投产,大幅缩短技改或新建项目的工期。对于需要移动作业的露天矿或临时破碎点,设备还可适配移动式破碎站,实现快速拆装和转场,配合皮带机等设备灵活组成生产线路,有效提升作业灵活性和资产利用率,解决了传统设备“适配场景窄、转场成本高”的痛点。

从现场应用效果来看,双齿辊破碎机的优势与煤矿难题形成了“对症治疗”:强适应性解决堵料,安全设计化解风险,节能耐磨降低成本,紧凑灵活适配多样场地。它早已超越了单纯的破碎工具属性,成为煤矿生产全流程顺畅运行的核心保障。对于煤矿企业而言,选对双齿辊破碎机,不仅是解决破碎环节的痛点,更是提升整体生产效率、降低运营风险、推动高质量发展的关键举措,这也正是其成为煤矿“刚需”设备的核心原因。