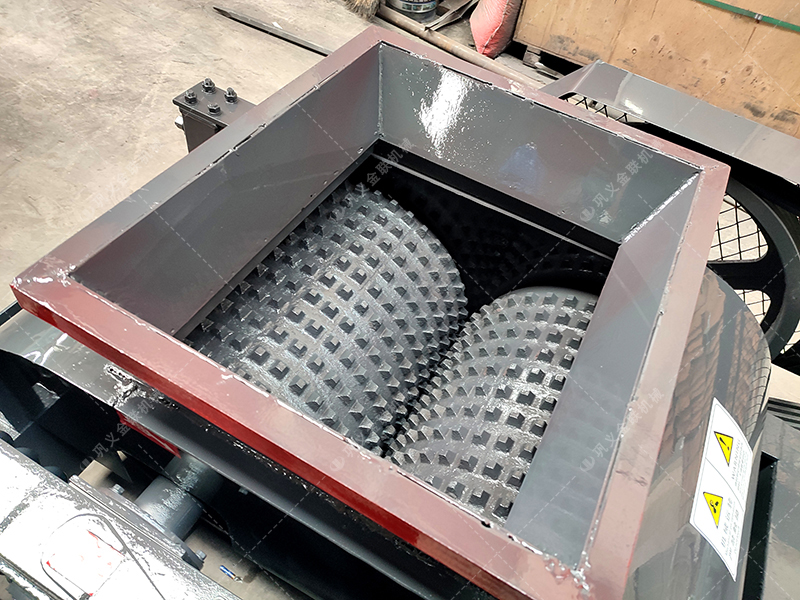

双齿辊破碎机的齿形设计有何讲究?不同物料该如何选择?

发布时间:2025-06-20发布者:金联机械

在矿山、建材、化工等诸多工业领域,双齿辊破碎机凭借其高产、节能的特点,成为物料破碎环节的重要设备。而双齿辊破碎机的齿形设计,作为影响其破碎性能的核心因素,蕴含着诸多讲究。合理的齿形设计不仅能提高破碎效率,还能降低能耗、延长设备使用寿命。同时,针对不同的物料特性,选择适配的齿形更是实现高能效破碎的关键。

双齿辊破碎机齿形设计的关键要素

齿形结构与破碎原理

双齿辊破碎机的工作原理是通过两个相对转动的齿辊对物料进行挤压、剪切和劈裂,从而实现破碎。不同的齿形结构在破碎过程中发挥着不同的作用。例如,尖齿型齿形能够对物料产生较强的劈裂力,适用于脆性物料的破碎;而钝齿型齿形则更侧重于挤压和剪切,对韧性物料的破碎效果更佳。此外,齿形的排列方式、齿距、齿高以及齿辊表面的凸起或凹陷程度等,都会影响物料在破碎腔内的运动轨迹和受力情况,进而影响破碎效果。

耐磨性与强度设计

由于双齿辊破碎机在工作过程中,齿辊与物料会产生剧烈的摩擦和冲击,因此齿形的耐磨性和强度至关重要。在齿形设计时,通常会采用特殊的材料和热处理工艺来提高齿面的硬度和耐磨性。例如,采用高铬铸铁、合金钢等材质,并通过淬火、回火等热处理方式,使齿面具有较高的硬度和良好的韧性。同时,合理的齿形结构设计也能减少应力集中,提高齿辊的整体强度,延长设备的使用寿命。

破碎比与产能考量

破碎比是衡量破碎机破碎能力的重要指标,它反映了物料破碎前后粒度的变化程度。齿形设计需要根据实际生产需求,合理控制破碎比,以确保达到预期的破碎效果。同时,齿形设计还会影响破碎机的产能。例如,变大齿距可以提高物料的通过量,但可能会降低破碎比;而减小齿距则能提高破碎比,但会限制物料的通过量。因此,在齿形设计时,需要综合考虑破碎比和产能的平衡,以实现较佳的生产效率。

不同物料的齿形选择策略

脆性物料

对于如石灰石、石膏、煤等脆性物料,其特点是硬度较低,但容易在受到外力作用时发生脆性断裂。针对这类物料,适合选择尖齿型齿形。尖齿能够在与物料接触时,迅速产生较大的劈裂力,使物料沿着其内部的薄弱面发生断裂,从而实现高能效破碎。同时,较小的齿距可以增加物料与齿辊的接触次数,进一步提高破碎效果。此外,为了防止物料在破碎过程中堵塞齿辊,齿形的设计还应考虑合理的排料角度和间隙。

韧性物料

像铁矿石、铜矿石、石英石等韧性物料,具有较高的强度和韧性,不容易发生脆性断裂。对于此类物料,钝齿型齿形更为合适。钝齿在挤压和剪切物料时,能够通过持续的作用力使物料发生塑性变形,逐渐破碎成所需的粒度。较大的齿距和齿高可以提供足够的空间容纳物料,并施加较大的挤压力。此外,为了增强对韧性物料的破碎效果,还可以在齿辊表面设计特殊的纹理或凸起,增加摩擦力,提高破碎效率。粘性物料

对于粘土、湿煤等粘性物料,其容易粘附在齿辊表面,导致设备堵塞,影响破碎效率。在处理这类物料时,齿形设计需要着重考虑防粘和排料性能。可以采用具有特殊形状的齿形,如螺旋齿形或带沟槽的齿形,使物料在齿辊转动过程中能够顺利排出,减少粘附。同时,适当变大齿距和齿高,也有助于提高物料的流动性,防止堵塞。此外,还可以通过增加齿辊表面的光洁度或采用特殊的涂层材料,降低物料与齿辊之间的粘附力。

双齿辊破碎机的齿形设计是一个综合性的技术问题,需要充分考虑齿形结构、耐磨性、强度、破碎比、产能等多个因素。在实际应用中,根据不同物料的特性选择合适的齿形,是确保双齿辊破碎机高产、稳定运行的关键。随着工业技术的不断发展,双齿辊破碎机的齿形设计也将不断创新和优化,以满足日益多样化的破碎需求。